活性石灰技术

- 分类:产品技术

- 发布时间:2018-01-30 00:00:00

- 访问量:0

国际上生产活性石灰的窑型有两大类:一类是回转窑,2000年以前以宝钢引进美国技术为代表,目前回转窑国产化程度已经非常高,单窑最大产能达1000t/d以上;另一类是竖窑,国内占有率较高的主要有双膛窑、环形套筒窑等。

回转窑、套筒窑、双膛窑三种窑型均属于中国石灰协会推荐的技术先进的环保节能型石灰窑。不同的石灰窑各有特点和适用范围,企业需根据各种窑型的特点结合自身状况选择合适的窑型。大峘集团有限公司对回转窑、双膛窑、套筒窑三种石灰窑型均有深入的研究与应用,完全掌握三种窑型的各项关键技术,并做到全系统完全国产化,真正做到全自动化生产,在国内外三种窑型均有优良的业绩。另外,大峘集团有限公司还与意大利PMT公司合作研发推广LK型正压竖窑。

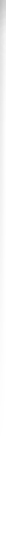

1 回转窑活性石灰生产工艺

对比回转窑和竖窑,一般认为,回转窑生产石灰质量最佳,并能适用各种燃料,且适用于大规模生产,大峘公司回转窑最大产量为1200t/d。回转窑适用于煅烧15-40mm的小粒度石灰石,在某些地区有原料成本低的优势。回转窑劣势是占地面积较大、热耗略高。

回转窑活性石灰生产中有预热器、回转窑和冷却器三大主要设备,统称为“三大机”。生产

工艺流程如下。

预热过程,石灰石经过筛分整粒后,合格石灰石(15mm-40mm)被运输到竖式预热器内进行预热,预热废气温度在1000-1100℃。石灰石在预热器内,下降的石灰石吸收向上升腾的热废气中的热量,这种充分的热交换过程,使石灰石加热并降低了废气温度。

焙烧过程,石灰石的焙烧在回转窑内完成,焙烧燃料可以采用混合煤气、煤粉等,焙烧烟气温度1350 ℃。由于回转窑煅烧过程中以1.0-1.5转/min的速度转动,石灰石在窑内翻滚,所以大量的高温废气与石灰石之间可以进行充分且均匀的热交换,热交换的均匀性是其它窑型都不具备的。整个焙烧过程是负压操作,扬尘少,石灰石在窑内停留时间为:60min。回转窑的调速范围:0.1-1.9转/min,斜度为:3%,回转窑窑衬采用高铝磷酸盐耐火材料。

冷却过程,煅烧后的高温石灰经回转窑窑头进入竖式冷却器内进行冷却,冷却方式为鼓风冷却,高温的白灰在下降过程中与上升的冷空气进行热交换,白灰被冷却,冷却风被加热,进入回转窑作为助燃风,冷却后的白灰经过底部的振给料机均匀排料。

宝钢湛江钢铁项目配套建设有1000t/d活性石灰回转窑两座,为炼钢和烧结提供优质石灰。该项目由大峘集团有限公司总承包,2#窑、1#窑分别于2015年8月29日、9月2日点火,于2016年1月通过功能考核,各项性能指标均优于技术协议上的要求。稳定产量为1150t/d,颗粒排放浓度为7~9mg/Nm3,单位热耗952KCal/kg,产品活性度360ml以上。其各项指标均达了国际领先水平。

宝钢湛江2*1000t/d活性石灰回转窑工程

回转窑烧嘴及竖式冷却器

2 套筒窑

环形套筒窑是德国贝肯巴赫炉窑公司(BECKENBACH KILNS GMBH)于1960年代发明的。2000年前后引入我国。

套筒窑由砌有耐火材料的窑壳和分成上下两段的内套筒组成,窑壳与内套筒同心布置,矿石位于窑体和内套筒之间的环形空间内以利于气流穿透,故名环形套筒窑。下内套筒位于竖窑的下部,结构为双层钢壳形成环隙,环隙内通空气冷却,其内外侧砌耐火砖衬;上内套筒悬挂在窑顶部。上下内套筒各有其不同的功能,上内筒主要是将高温废气抽出用于预热喷射空气;下内筒主要是用于产生循环气流形成并流煅烧,同时起到保证气流均匀分布的作用。套筒窑的结构特点是因设置了内套筒在窑身内,形成了并流煅烧。

套筒窑设有两层燃烧室,燃烧室通过耐火材料砌筑的拱桥与内套筒相联。套筒窑使用的燃料为流体燃料,如天然气、焦炉煤气、转炉煤气、高焦混合煤气(发热值在1400kcal/Nm3以上)、电石炉气、轻油、重油、煤粉等。目前在我国运行的套筒窑绝大部分是气烧窑,大峘集团有限公司研发的煤粉燃料套筒窑于2015年投产运行成功,填补了一这领域的技术空白。

套筒窑窑体从上到下分为:预热带、上部煅烧带(逆流)、中部煅烧带(逆流)、下部煅烧带(并流)、冷却带,其核心为下部并流煅烧带,石灰最终在下部煅烧带内烧成,保证了能够煅烧出优质活性石灰。

套筒窑窑内废气在预热矿石及喷射空气后自身温度下降到180℃左右由废气引风机抽出,经布袋除尘器净化后排空。整个窑体为负压操作,对窑体密封要求不高,可以在线观察到窑内的煅烧过程、在线取样及维修设备。

迁安九江煤炭3*600吨/天套筒窑

凌源翅冀矿业4*600吨/天 煤粉燃料套筒窑

(图片最左侧为煤粉系统)

3 并流蓄热式双膛竖窑

这种窑的工艺原理是首先由奥地利的Alois Schmid 与Hermann Hofer 提出的,瑞士麦尔兹炉窑公司(MAERZ)于1965年获得专利许可权。由于热耗较低,煤粉适应性好,近几年市场占有率逐步提高。

双膛窑有两个窑身,两个窑身交替轮换煅烧和预热矿石,在两个窑身的煅烧带底部之间有连接通道彼此连通,每隔12min换向一次,以变换窑身的工作状态。在操作时,两个窑身交替装入矿石,燃料分别由两个窑身的上部送入,通过埋设在预热带底部的多支喷枪将燃料均匀地分布在整个窑的断面上,使燃料得到均匀的燃烧。双膛窑使用的燃料也是流体燃料,如燃气、燃油、煤粉等均可。

助燃空气用罗茨风机从竖窑的上部送入,助燃空气与燃料混合前在预热带先被预热,然后煅烧火焰气流通过煅烧带与矿石并流(在所有竖窑中,双膛窑的并流带最长),使矿石得到煅烧。煅烧后的废气通过连接两个窑身的通道沿着另一窑体的预热带向窑顶排出。由于长行程的并流煅烧,石灰质量好,热效率较高,在所有竖窑中单位热耗最低。

双膛窑为密封正压操作,工作压力在40kPa左右。整个窑的操作控制(如换向、装料等)由PLC集中控制。

河北鑫达钢铁 600t/d双膛窑

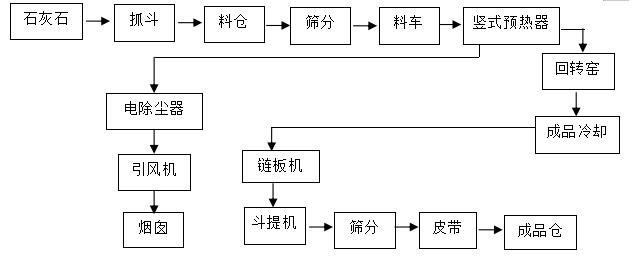

4 LK窑

LK 正压石灰窑是在梁式窑的基础上发展而来的。梁式窑是上世纪四十年代,美国碳化钙协会发明的。上世纪七十年代末,原特鲁兹·弗卡斯公司购买了梁式窑技术,由以塞达博士为首的技术团队对梁式窑进行开发,成就了现代全自动控制梁式窑。随着时间的推移,塞达团队对梁式窑的运行进行了跟踪考核,发现有两大缺点:第一,过多使用烧嘴梁造成了过大热损;第二,由于是负压运行,热分布并不均匀,导致了石灰质量不均匀。于是,塞达博士带领他的技术团队对梁式窑进行了深入开发,结合 套筒窑某些特点,成就了 LK 正压石灰竖窑。

LK 正压石灰窑工艺流程简图

与传统的梁式窑相较,LK 正压窑技术有以下三个特点:第一,大幅降低了烧嘴梁的使用,引入周边烧嘴;第二,将运行压力由负压变更为正压;第三,出灰系统以体 积为准,代替了原来的以计重为准。

正压石灰窑的主要技术特点:

-与某些竖窑相比较,LK 窑作为一个单筒竖窑,更加简单:

·由于是单筒,占地面积比双筒的竖窑小

·钢结构用量少,降低了投资成本

·耐火衬简单,耐材用量少,不需要异形砖以及特殊材质砖,耐材成本低

·耐火衬工作寿命奇长,维修费用很低

·由于工艺回路内压力损小,所需设备(风机)能力低,节省设备投资以及降 低了电耗约 15-20kwh/吨灰

·操作非常简便

-正压运行的优越性:

·石灰冷却均匀,高效预热作为二次助燃凤的石灰冷却空气

·通过预热原料石和预热废气(一次助燃凤)高效回收废气热涵

·向窑内整个截面均匀分配燃料和一次助燃凤,燃烧效率高

·热耗低,大约 860 大卡/公斤灰

·适应小粒度原料石,如可以使用 20-40mm 粒度的原料石

-LK 正压石灰窑达到了以下技术性能:

· 日产量:100 – 400 吨

· 原料:石灰石和白云石,

粒度范围:20 – 250mm,大/小块比:1:2

· 燃料:气体、固体和液体三种燃料,也可以设计成气体/固体或气体/液体 或固体/液体三种形式的双燃料系统

· 热耗:≤860 大卡/公斤石灰

· 电耗:≤22kwh/吨石灰

· 石灰质量:活性度 ≥ 360ml

· 石灰中 CO2 残余量:≤ 1.5%

运行中的 LK 正压竖式石灰窑

Copyright mountop.com.cn 大峘集团 INC. All Rghts Reserved. 苏ICP备08012245号-1

电话:025-51198888 传真:025-51198616 公司邮箱:mtp@mountop.com.cn

地址:南京市江宁区天元东路368号 网站建设:中企动力 南京 苏公网安备 32011502010193号